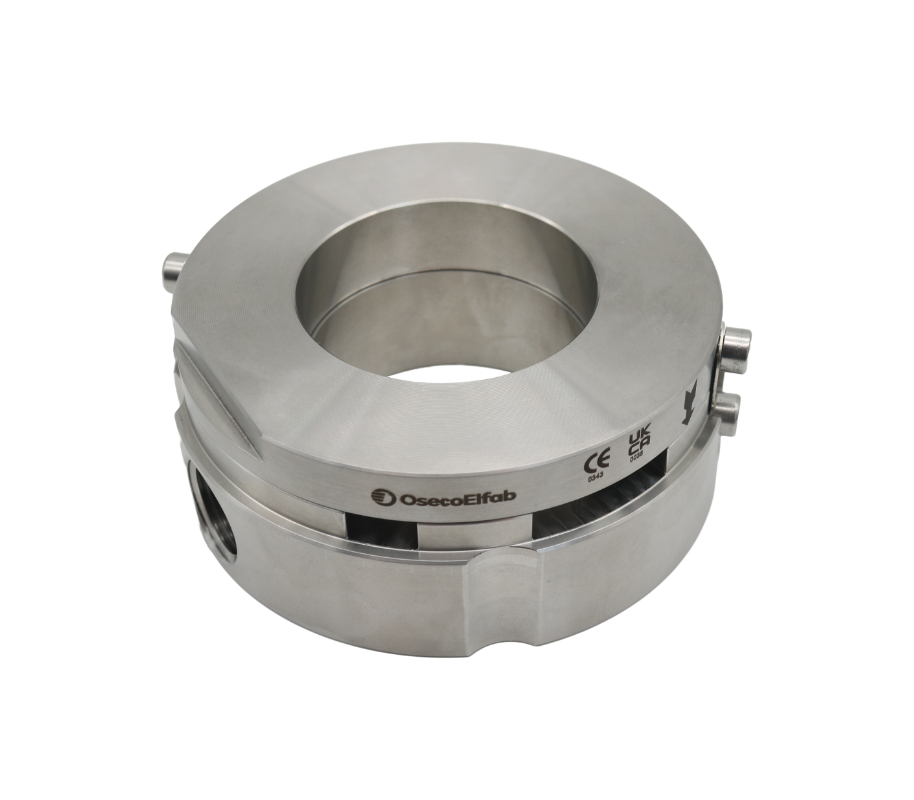

Breekplaathouders

Een breekplaathouder is een apparaat dat wordt gebruikt om een breekplaat te ondersteunen en vast te houden, een soort drukontlastingsinrichting. De breekplaat is ontworpen om te barsten of te scheuren bij een vooraf bepaalde druk, waardoor overtollige druk uit een systeem kan ontsnappen voordat het een gevaarlijk niveau bereikt. De breekplaathouder helpt de breekplaat op zijn plaats te houden en zorgt voor een veilige en betrouwbare afdichting, zodat de breekplaat goed kan functioneren en het systeem wordt beschermd tegen overdruk.

Op deze pagina vindt u een overzicht van de werking, typen, selectiecriteria, toepassingen per industrie én richtlijnen voor installatie en onderhoud.

Reverse acting breekplaathouders

Onze reserve acting breekplaathouders zijn ontworpen voor gebruik met de in North Shields vervaardigde reserve acting breekplaten (EMEA/APAC).

Forward acting breekplaathouders

Onze wisselplaathouders zijn ontworpen voor gebruik met de meeste breekplaten vervaardigd in Broken Arrow (AMR).

Wat is een breekplaathouder?

Een breekplaathouder zorgt ervoor dat de breekplaat op een correcte manier gebruikt / geplaatst kan worden. De houder:

- Zorgt voor de juiste plaatsing van de breekplaat.

- Zorgt voor een drukvaste afdichting

Zonder passende houder is een breekplaat niet betrouwbaar in te zetten.

Wilt u meer weten over de basis, werking en het verschil tussen breekplaat en houder?

Bekijk dan de pagina “Wat is een breekplaathouder?”

Voordelen van een goed ontworpen breekplaathouder

Veiligheid en betrouwbaarheid

- Controleerbare en voorspelbare overdrukbeveiliging

- Minder kans op lekkages of productverlies

Procescontinuïteit

- Stabiele, reproduceerbare werking

- Beperking van ongewenste stil stand momenten

Kostenbesparing

- Minder schade aan installaties

- Langere levensduur van breekplaat én houder

Ondersteuning van kwaliteits- en veiligheidsdoelen

- Maakt het makkelijker om te laten zien dat de installatie aan de normen voldoet

Overzicht van typen breekplaathouders

Breekplaathouders zijn verkrijgbaar in verschillende uitvoeringen, elk geschikt voor specifieke procesomstandigheden. De meest gebruikte typen:

- Inline breekplaathouders

Worden rechtstreeks in een rechte leiding geplaatst en lopen volledig mee met de stroomrichting van het medium. Geschikt voor processen met continue stroming, bijvoorbeeld in voedingsmiddelen, farmaceutische en procesindustrie. - Montage zonder houder

Hierbij wordt de breekplaat gemonteerd tussen twee standaard flenzen. Dit type wordt veel toegepast in chemie, energie en petrochemie en is goed bereikbaar voor inspectie en vervanging. - Sanitaire breekplaathouders (CIP/SIP)

Ontwikkeld voor hygiënische processen in food & beverage en farmacie. Ze hebben een gladde, reinigbare binnenzijde en zijn geschikt voor CIP- en SIP-reinigingsprocedures. - “Forward acting” houders

Speciaal voor forward acting breekplaten, die naar buiten toe breken bij overdruk. Vaak gebruikt in systemen met stabiele drukopbouw. - “Reverse acting” houders

Ontworpen voor breekplaten die tegen de stroomrichting in openen bij een bepaalde druk. Zeer geschikt voor dynamische processen met wisselende druk. - Compacte / union-type houders

Compacte houders met schroefverbinding, ideaal bij beperkte ruimte, skid bouw, testopstellingen en OEM-toepassingen.

Wilt u per type meer details over kenmerken, voordelen en toepassingen?

Bekijk de pagina “Soorten breekplaathouders”.

Selectie en materiaalkeuze

De juiste breekplaathouder kiezen begint bij inzicht in uw proces. Factoren die van invloed zijn:

- soort medium: gas, vloeistof of stoom

- drukverloop: constant, variabel of met pieken

- temperatuurgebied

- hygiëne-eisen

- chemische belasting

- beschikbare ruimte

Materiaalkeuze speelt een grote rol, zoals:

- RVS 316L voor brede toepasbaarheid

- Hastelloy®, Inconel® en Monel® voor zware chemische belasting

- Nickel voor lichtere processen

- coatings zoals PTFE of PVDF voor extra bescherming

Wilt u stap voor stap door de keuze heen worden geleid en meer weten over materiaalopties?

Bekijk de pagina “Selectie en materiaalkeuze voor breekplaathouders”.

Toepassingen per industrie

De manier waarop drukbeveiliging werkt is vergelijkbaar in elke sector, maar de specifieke eisen verschillen.

Chemische industrie

- Hoge chemische belasting en wisselende omstandigheden

- Veel vraag naar nikkellegeringen en corrosiebestendige coatings

Voedingsmiddelenindustrie

- Hygiëne en reinigbaarheid staan centraal

- CIP/SIP-geschikte, gladde houders zijn hier de standaard

Energie en petrochemie

- Hoge druk en temperatuur

- Toepassingen in leidingen, warmtewisselaars en compressoren

Waterzuivering en ondersteunende voorzieningen

- Bestendigheid tegen corrosie en gezuiverde waterstromen

- Drukbeveiliging in pompputten, filters en retourleidingen

Farmaceutische industrie

- Strenge eisen aan materiaal, reiniging en documentatie

- Toepassing in steriele procesomgevingen

Wilt u per sector concrete voorbeelden, aandachtspunten en aanbevolen typen zien?

Bekijk dan de pagina “Toepassingen van breekplaathouders in verschillende industrieën”.

Installatie, onderhoud en veiligheid

Een breekplaathouder functioneert alleen goed wanneer deze juist is geïnstalleerd en periodiek gecontroleerd.

Installatiepunten om op te letten

- juiste combinatie van breekplaat en houder

- correcte plaatsing en uitlijning

- correcte toepassing van de voorgeschreven aandraaimomenten (indien van toepassing).

Typische montagefouten

- Beschadigde flensvlakken of restanten van oude pakkingen

- Onjuiste montage volgorde

- Herbruikbare houder verkeerd toegepast

- Breekplaat verkeerd(om) gemonteerd.

Inspectie en onderhoud

- controle op corrosie, slijtage en afzettingen

- beoordelen van afdichtingen

- vervangen wanneer er drukpieken hebben plaatsgevonden die buiten het toegestane bereik vallen

Wilt u richtlijnen, voorbeelden en praktische checklists?

Bekijk de pagina “Installatie, onderhoud en veiligheid van breekplaathouders”.

Samenwerking tussen breekplaat en houder

De breekplaat en de breekplaathouder zijn ontworpen om als één geheel te functioneren. Hun samenwerking is cruciaal voor:

- Nauwkeurige breukdruk

- Betrouwbaar openscheuren bij overdruk

- Optimale afdichting

- Langere levensduur van het beveiligingssysteem

Een verkeerde combinatie van breekplaat en houder kan ernstige gevolgen hebben, zoals te vroeg of te laat breken, lekkages of zelfs schade aan de leiding. Daarom is het essentieel om altijd de juiste onderdelen volgens specificatie te gebruiken.

Veel gestelde vragen

Waarom kan ik niet zomaar elke breekplaat in elke houder plaatsen?

Beide onderdelen zijn specifiek ontworpen om als één geheel te functioneren. Hun betrouwbaarheid en veiligheid hangen af van het correct toepassen van deze combinatie. Wanneer de breekplaat of de houder verkeerd wordt gebruikt, kan dit leiden tot een verstoring van de installatie. Zo’n foutieve toepassing kan niet alleen de werking beïnvloeden, maar ook ernstige en verstrekkende gevolgen hebben, zoals schade aan apparatuur of risico’s voor de veiligheid. Daarom is het van groot belang om beide onderdelen volgens de voorgeschreven richtlijnen te installeren en te gebruiken.

Is een breekplaathouder opnieuw te gebruiken?

Dat hangt af van type, fabrikant en conditie. Sommige houders zijn herbruikbaar, andere niet.

Welke normen zijn relevant?

Onder andere PED, ATEX, EHEDG/3-A, ISO en EN-richtlijnen spelen een rol.

Advies nodig of verder verdiepen?

Wilt u weten welke breekplaathouder het meest geschikt is voor uw?

Delta Engineering B.V. denkt graag met u mee en kan u ondersteunen bij:

- Het verzamelen van de juiste gegevens om een houder te selecteren.

- Het beoordelen van de installatie (wat is er nodig / waar op te letten).

U kunt aanvullende informatie vinden op de verschillende themapagina’s of rechtstreeks contact opnemen voor persoonlijk advies.