Selectie en materiaalkeuze voor breekplaathouders

Kies de juiste breekplaathouder voor uw toepassing

Het kiezen van de juiste breekplaathouder is cruciaal voor de veiligheid, betrouwbaarheid en levensduur van uw installatie. Niet alleen het type houder speelt hierbij een rol, maar ook het gebruikte materiaal en de omstandigheden waaronder de houder functioneert.

Op deze pagina vindt u praktische richtlijnen om de juiste keuze te maken op basis van medium, druk, temperatuur en hygiëne-eisen.

Welke breekplaathouder heb ik nodig?

De juiste houder selecteren begint bij een goede analyse van het proces. Factoren zoals medium, drukverloop, reinigingseisen en beschikbare ruimte bepalen welk type het meest geschikt is.

Belangrijke vragen bij de selectie:

- Wat is de aard van het procesmedium (gas, vloeistof, stoom)?

- Is er sprake van constante of wisselende druk?

- Hoe vaak moet de houder geïnspecteerd of vervangen worden?

- Zijn er hygiënische of andere specifieke eisen?

- Is de installatie ruimtebeperkt of opgebouwd uit compacte systemen?

Voorbeelden van geschikte combinaties:

- Forward acting breekplaathouder: stabiele drukprocessen zonder snelle drukwisselingen

- Reverse acting breekplaathouder: dynamische processen met drukschommelingen

- Sanitaire breekplaathouder: CIP-/SIP-reinigbare systemen in food & pharma

- Compacte union-type houder: OEM, skid bouw of testopstellingen

Tip: Stem ook het type breekplaat en de houder altijd op elkaar af voor optimale werking.

Materiaalkeuze voor breekplaathouders

Het materiaal van de houder is bepalend voor chemische bestendigheid, mechanische sterkte en thermische eigenschappen.

Veelgebruikte materialen:

- RVS (316L/304): corrosiebestendig, breed inzetbaar in food, pharma en chemie

- Hastelloy®: Zeer goed bestand tegen corrosie in veel verschillende chemische processen.

- Inconel®: Zeer sterk en uitstekend bestand tegen oxidatie bij hoge temperaturen.

- Monel®: Ideaal voor toepassingen die in contact komen met zeewater en andere omgevingen met veel chloride.

- Nickel: goed bestand tegen bijtende stoffen en hoge temperaturen

- Coatings: bijvoorbeeld PTFE voor anti-aanhechting of extra chemische weerstand

Let op:

- Kies een materiaal dat bestand is tegen zowel het procesmedium als de omgeving (bijv. buitenopstelling of reinigingsmiddelen).

- In hygiënische toepassingen is een glad, gepolijst oppervlak van groot belang.

Breekplaathouders voor agressieve of chemische media

In de chemische industrie is het belangrijk dat het toegepaste materiaal goed is afgestemd op het procesmedium en de bedrijfsomstandigheden. Het medium kan agressief, corrosief of sterk reagerend zijn. Een verkeerde combinatie kan leiden tot aantasting van de houder en verminderde werking van het beveiligingssysteem.

Aanbevolen oplossingen:

- Houders in Hastelloy® of Inconel®: voor zuurbestendige toepassingen

- Met PTFE of PVDF coating: voor extra bescherming tegen aantasting

- Breekplaten zonder houders: eenvoudiger te inspecteren en vervangen bij chemische belasting

Toepassingsgebieden:

- Zuurleidingen

- Gaswassers

- Reactoren in chemische productie

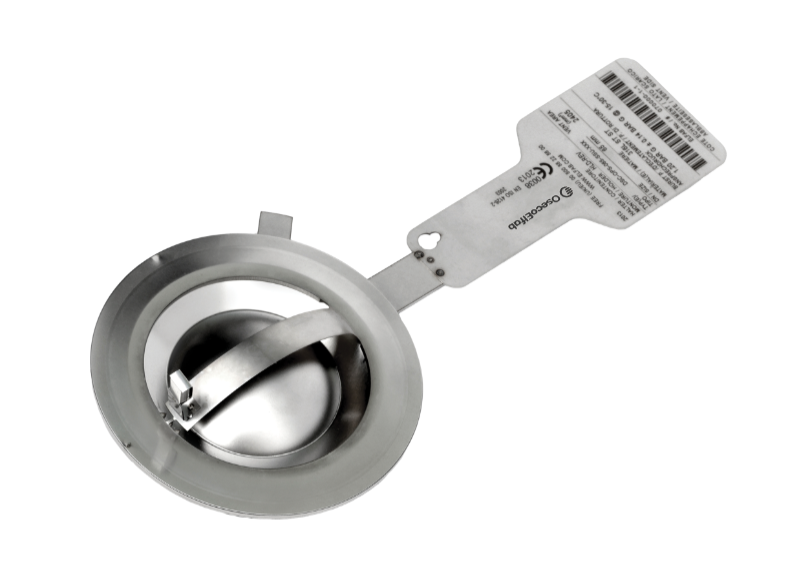

Breekplaathouders voor hygiënische processen

In sectoren als voedingsmiddelenproductie en farmacie gelden strenge eisen voor reinigbaarheid, materiaalkeuze en oppervlakteafwerking. Breekplaathouders in deze omgevingen moeten voldoen aan EHEDG- of 3-A-richtlijnen en geschikt zijn voor CIP- en SIP-procedures.

Kenmerken van hygiënische houders:

- Gladde binnenwanden zonder spleten of moeilijk bereikbare zones

- Hoogwaardig RVS met gepolijste afwerking

- Geschikt voor stoomreiniging en chemische desinfectie

Typische toepassingen:

- Zuivelverwerking

- Farmaceutische installaties

- Drankproductie en fermentatieprocessen

Hygiënische breekplaathouders zijn altijd te combineren met passende breekplaten en afdichtingen om vervuiling te voorkomen.

Een verkeerde keuze in houder of materiaal kan leiden tot lekkages, voortijdige slijtage of zelfs systeemuitval. Delta Engineering helpt u graag bij het bepalen van de juiste samenstelling voor uw proces.

Wilt u meer informatie of deskundig advies dat is afgestemd op uw toepassing?

Neem gerust contact op met ons team. Wij ondersteunen u graag bij het selecteren van de meest geschikte breekplaathouder voor uw proces en bedrijfsomstandigheden.

Meer weten over breekplaathouders?

Deze pagina is onderdeel van een uitgebreid informatief overzicht over breekplaathouders.

Heeft u vragen over aansluiting op bestaande systemen, normering of chemische bestendigheid?

Bekijk onze hoofdpagina over breekplaathouders voor meer technische informatie en productoverzicht.