Toepassingen van breekplaathouders in verschillende industrieën

Branchegerichte oplossingen voor drukbeveiliging

In sectoren zoals chemie, voedingsmiddelenproductie, energie en waterbehandeling is drukbeveiliging een onmisbaar onderdeel van veilige en efficiënte procesvoering.

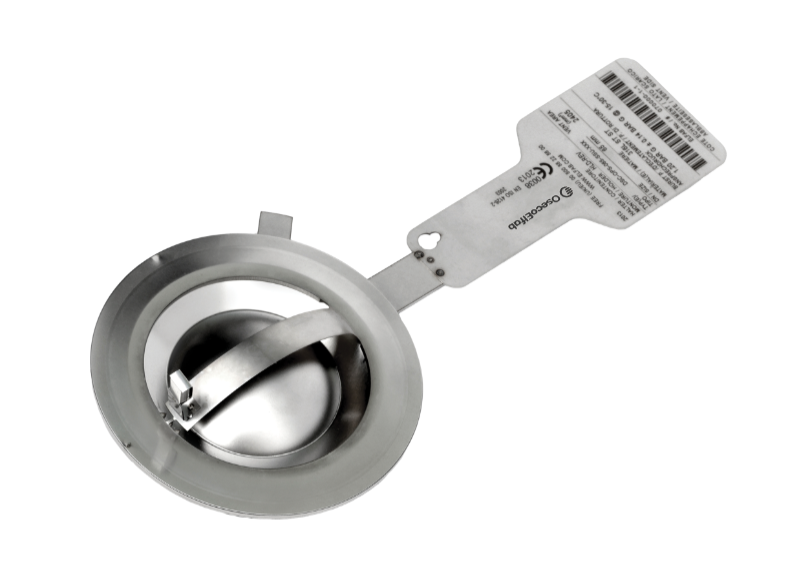

Een breekplaathouder in combinatie met een breekplaat zorgt voor een veilige en betrouwbare drukontlasting in kritische processen.

Op deze pagina leest u hoe breekplaathouders worden toegepast binnen verschillende industrieën en welke uitvoeringen het beste passen bij de specifieke eisen van elke sector.

Breekplaathouders voor de chemische industrie

In de chemische sector hebben installaties vaak te maken met corrosieve stoffen, agressieve chemicaliën, oplosmiddelen of reactieve media. Daarbij zijn betrouwbaarheid, materiaalbestendigheid en onderhoudsgemak cruciaal.

Waarom breekplaathouders relevant zijn:

- Bescherming van reactorvaten, reservoirs en leidingsystemen tegen overdruk.

- Kans op chemische aantasting vereist houdermateriaal met hoge bestendigheid.

- Installaties moeten eenvoudig te inspecteren en gemakkelijk te onderhouden zijn, zodat stilstand tot een minimum wordt beperkt.

Aanbevolen types:

- Houders uit chemicaliënbestendig materiaal (bijvoorbeeld nikkellegeringen of RVS 316L) kunnen worden voorzien van een beschermende coating (PTFE, PVDF).

- Union/union‑type houders bij compacte of chemie‑units of laboratoriumopstellingen.

Belangrijke aandachtspunten bij selectie:

|

Factor |

Advies |

|

Medium (zuur, oplosmiddel, aggressive chemicaliën) |

Kies corrosie- en chemisch bestendig materiaal (Hastelloy®, RVS 316L, of gecoate uitvoering) |

|

Drukniveau & drukvariaties |

Gebruik houders die geschikt zijn voor het beoogde drukbereik en type breekplaat |

|

Onderhoud & inspectie |

Flensmontage of union‑type voor eenvoudiger demontage en inspectie |

|

Geschiktheid van afdichtingen |

Gebruik afdichtingen die bestand zijn tegen chemische media en reinigingsmiddelen |

Typische toepassingen: reactorvaten, gaswassers, leidingnetten, corrosieve processtromen, chemisch afval‑ of retourstromen.

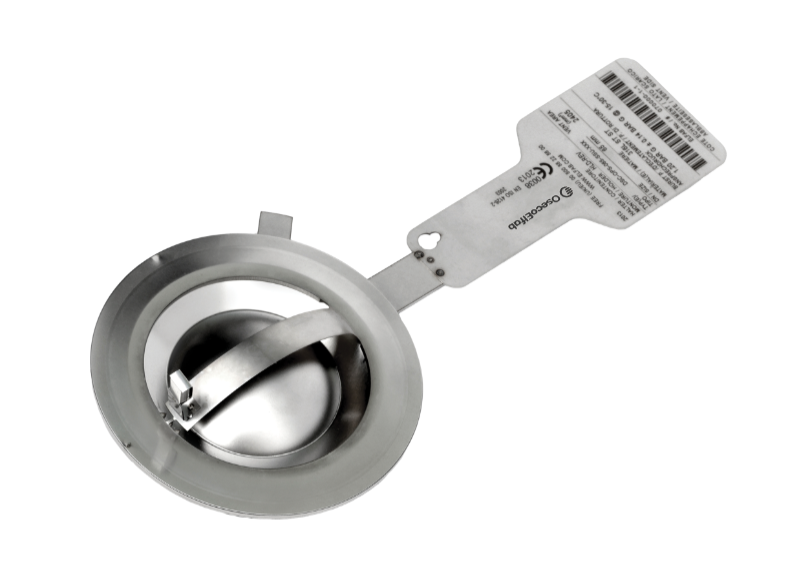

Breekplaathouders voor de voedingsmiddelenindustrie

In de voedingsmiddelenindustrie zijn hygiëne, reinigbaarheid en voedselveiligheid van groot belang. Installaties moeten geschikt zijn voor reinigingsprocedures zoals CIP (Clean-in-Place) en SIP (Sterilize-in-Place), en mogen geen vervuiling of afzettingen veroorzaken.

Waarom breekplaathouders relevant zijn:

- Betrouwbare drukbeveiliging tijdens processen zoals mengen, verhitten of bottelen, zonder hygiënische risico’s.

- Mogelijkheid tot reiniging zonder demontage dankzij geschikte materialen en gladde oppervlakken.

- Minimaliseren van risico op verontreiniging en fysische vervuiling.

Aanbevolen types:

- Sanitaire houders met gepolijste RVS‑afwerking, zonder dode hoeken en geschikt voor CIP/SIP.

- Houders, gekozen op basis van de leidingstructuur en onderhoudsbehoefte

Belangrijke aandachtspunten bij selectie:

- Binnenzijde moet glad en goed reinig baar zijn.

- Materiaal moet voedselveilig zijn (RVS 316L) en voldoen aan voedselindustrie‑normen.

- Eenvoudige demontage, of een CIP/SIP‑compatibel ontwerp.

Typische toepassingen: zuivelproductie, sap‑ en drankverwerking, bottelarijen, fermentatielijnen.

Breekplaathouders voor energie en petrochemie

In de energieopwekking, olie en gas, en petrochemische industrie staan veiligheid en bestendigheid voorop. Installaties werken vaak onder hoge druk en temperatuur, soms met gassen of dampen, en media kunnen agressief of vervuild zijn.

Waarom breekplaathouders relevant zijn:

- Bescherming van leidingen, compressoren, warmtewisselaars en installatieonderdelen tegen overdruk.

- Hoge druk‑ en temperatuureisen vragen om houders en breekplaten met sterke materialen.

- Onderhoud en vervanging moeten efficiënt en veilig kunnen verlopen om onnodige stilstand van het proces te voorkomen.

Aanbevolen types:

- Forward acting houders voor standaardleidingen bij hoge druk.

- Reverse acting houders in systemen met variabele druk of drukpieken, zoals bij wisselende compressie.

- Houders met bestendige materialen of coating bij agressieve of vervuilde media.

Belangrijke aandachtspunten bij selectie:

- Materiaalkeuze afgestemd op druk, temperatuur en medium (gas, damp, verontreinigde stoffen).

- Afstemming op procesomstandigheden zoals vibratie, warmte en drukvariaties.

- Mogelijkheid tot inspectie en snelle vervanging zonder lange stilstand.

Typische toepassingen: gasleidingen, stoomleidingen, compressoren, raffinageprocessen, warmtewisselaars.

Breekplaathouders voor waterbehandeling en utiliteit

In de energieopwekking, olie en gas, en petrochemische industrie staan veiligheid en bestendigheid voorop. Installaties werken vaak onder hoge druk en temperatuur, soms met gassen of dampen, en media kunnen agressief of vervuild zijn.

Waarom breekplaathouders relevant zijn:

- Bescherming van leidingen, compressoren, warmtewisselaars en installatieonderdelen tegen overdruk.

- Hoge druk‑ en temperatuureisen vragen om houders en breekplaten met sterke materialen.

- Onderhoud en vervanging moeten efficiënt en veilig kunnen verlopen om onnodige stilstand van het proces te voorkomen.

Aanbevolen types:

- Forward acting houders voor standaardleidingen bij hoge druk.

- Reverse acting houders in systemen met variabele druk of drukpieken, zoals bij wisselende compressie.

- Houders met bestendige materialen of coating bij agressieve of vervuilde media.

Belangrijke aandachtspunten bij selectie:

- Materiaalkeuze afgestemd op druk, temperatuur en medium (gas, damp, verontreinigde stoffen).

- Afstemming op procesomstandigheden zoals vibratie, warmte en drukvariaties.

- Mogelijkheid tot inspectie en snelle vervanging zonder lange stilstand.

Typische toepassingen: gasleidingen, stoomleidingen, compressoren, raffinageprocessen, warmtewisselaars.

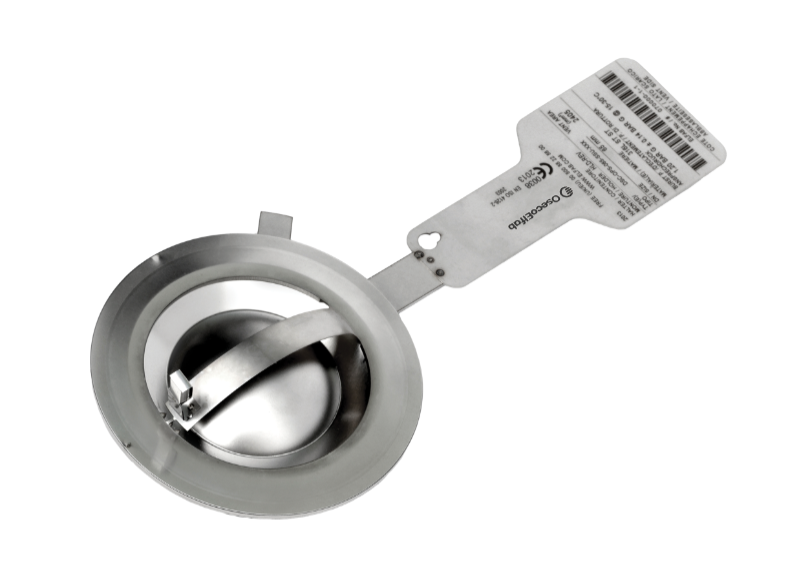

Breekplaathouders voor farmaceutische installaties

In farmaceutische productie, waar steriliteit, asepsis en correct werkende drukbeveiliging van groot belang zijn, moet elke component voldoen aan strenge eisen qua materiaal, ontwerp en onderhoudsvriendelijkheid.

Waarom breekplaathouders relevant zijn:

- Voorkomen van overdruk in leidingen, tanks en reactoren, terwijl de hygiënische omstandigheden behouden blijven.

- Geschikt voor reiniging met CIP en SIP, zonder risico op vervuiling.

- Mogelijkheid tot snelle vervanging of onderhoud zonder systeemvervuiling of productverlies.

Aanbevolen types:

- Sanitaire RVS‑houders met gladde binnenzijde, zonder spleten of lastige zones.

- Houders van hoogwaardige materialen, soms met speciale coatings of oppervlaktebehandeling.

- Breekplaten zonder houder of een union‑houder afhankelijk van installatie‑ontwerp en onderhoudsstrategieën.

Belangrijke aandachtspunten bij selectie:

- Voldoen aan farmaceutische richtlijnen zoals EHEDG, 3-A en GMP; materiaal moet veilig zijn voor gebruik in contact met medicijnen.

- Geschikt voor stoom‑ en chemische reiniging, sterilisatie en aseptische processen.

- Regelmatig onderhoud en inspectie zijn belangrijk om vervuiling en stilstand te voorkomen.

Typische toepassingen: injectievloeistoffen, steriele vloeistofdiensten, biotech‑processen, fermentatie‑ en zuiveringsinstallaties.

Heeft u vragen over welke breekplaathouder geschikt is voor uw branche of toepassing? Of wilt u een technische evaluatie laten uitvoeren?

Delta Engineering B.V. ondersteunt u graag bij het bepalen van de juiste oplossing voor uw installatie. Bekijk onze hoofdpagina over breekplaathouders voor meer informatie, of neem contact met ons op voor persoonlijk advies.